Durante os dias 6 a 10 de maio de 2019, aconteceu o Bootcamp Indústria Têxtil no SENAI FabLab (Unidade Benfica) pelo Instituto HUB, no qual, foram ensinados diversas técnicas de produção de têxteis durante a semana. Confira a minha experiência dessa intensiva semana aqui:

06.05.2019 (Dia 1)

Iniciou a semana de BootCamp com uma introdução sobre vestíveis com tecnologia aplicada, a palestrante mostrou diversos exemplos de projetos aplicados com novos tecidos e wearables usados no meio artístico, pesquisa e na moda.

Após a introdução de conteúdos, fora apresentado o espaço FabLab para trabalharmos no desenvolvimento dos projetos durante a semana – uma grande estação de trabalho maker, com muitos materiais e recursos de processos de fabricação disponíveis como diversas impressoras 3D e uma grande máquina de corte a laser, sem mencionar as oficinas e máquinas de cnc que há dentro do espaço.

Já mostrado o ateliê de trabalho, os integrantes do BootCamp foram sorteados por número para se dividirem e trabalharem em grupos combinados de acordo com os números retirados. Logo depois, fomos encaminhados para uma sala de Desenvolvimento de Projetos para começarmos um briefing e decidir os caminhos do que iremos trabalhar durante a semana. Foram divididos 5 grupos de 4 pessoas cada para desenvolver um vestível funcional, com no mínimo 2 desses processos:

– Eletrônica

– Impressão 3D

– Tingimento

– Corte a laser

– Biotecido

Foi incrível a troca de conhecimentos de pessoas de diversas idades, áreas e pensamentos trocando ideias para desenvolver projetos em grupo. No meu grupo, havia uma costureira, uma designer de moda e uma engenheira de petróleo, e eu, estudante de design de produto. Como eu sou o único pesquisador, contribuí com uma ideia sobre a minha linha de pesquisa no nano – o wearable que muda de cor conforme a batida da música, e também, expliquei o conceito por trás do projeto:

O projeto foi pensado na aula de Oficina de Modelos 2 (EBA/UFRJ) para um projeto de luminária que seja inspirada em um estilo musical como conceito do design. O tema escolhido foi “House Music”, por ser o estilo musical mais presente na cena das Ballrooms, na dança/movimento “Vogue”. As runway do Vogue são as grandes inspirações para o projeto: Fantasiando-se e “vendendo o seu produto” na passarela, desfilando com todo glamour possível, servindo a sua costura com o seu charme, chamando a atenção no andar e segurando uma bela pose… Esse é o espírito do projeto, tornado-se não só uma luminária, como um vestível.

As meninas adoraram!! E entraram nessa minha ideia como plano A e como plano B, um vestível ao contrário, que detectasse os batimentos cardíacos por um sensor e captasse o som e a cor, ao ponto de fazer uma música.

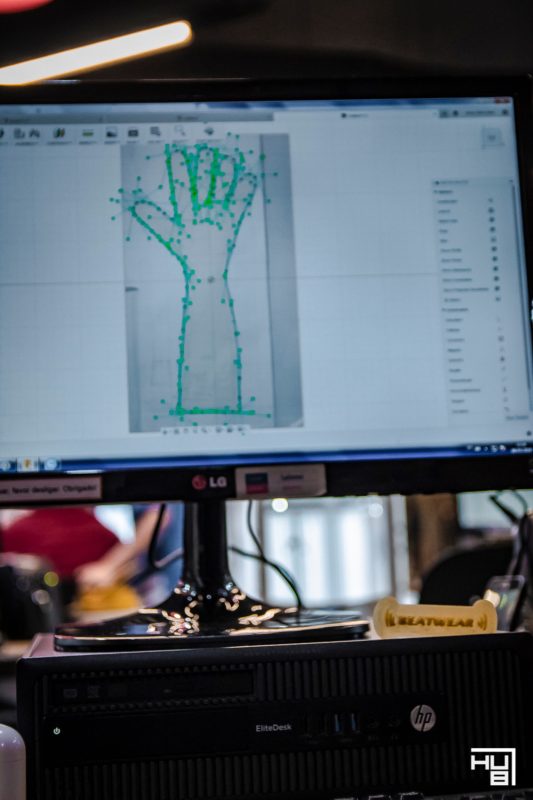

Como a ideia do wearable é ser uma luva que muda de cor conforme a batida da música, o produto foi batizado como Beatwear (vestir a batida). O conceito do design foi debatido sobre as luzes interpretarem meu esqueleto se misturando com a tecnologia, uma filosofia de homem-máquina, que eu queria remeter ao filme clássico Metropolis (1927). Escolhemos os materiais que usar para o wearable, as meninas medição ergonômica da minha mão até os meus braços para fazer um “projeto sujo” (mockup). Finalizamos o dia com uma aula introdutória no programa CAD 3D, Autodesk Fusion 360, modelando um foguete com fundamentos básicos de computação gráfica.

07.05.2019 (2º dia)

Têxteis. O segundo dia do BootCamp foi totalmente de aulas práticas, voltado a tecnologia dos materiais têxteis, cujo ensinamento foi aplicado sobre técnicas de tingimento nos tecidos, fabricação de biotecidos e bioplásticos. Uma grande oficina e palestra com Clara Acioli!! Onde ela mostrou o que produziu durante a pesquisa dela de novos materiais, os tipos de biotecidos a partir de chás, misturas de restos de alimentos e outros orgânicos.

No espaço de cozinha industrial liberado para a prática dos processos a serem ensinados, foram disponíveis também, diversos materiais orgânicos como temperos e pétalas e folhas de plantas a serem aplicadas na técnica de tingimento: Tie Dye e Impressão Botânica.

Cada grupo teve que fazer estampa de forma criativa a partir dos materiais orgânicos disponíveis pelo FabLab para tingir os panos úmidos. Aprendemos desde o preparo das toalhas nas panelas ao fermento delas com os materiais orgânicos para serem aplicados os tingimentos. E também, tivemos a oportunidade de desenvolver bioplástico de gelatina, com texturas de restos de frutas que quiséssemos adicionar. Exaustivo e técnico, o dia prático para processos de fabricação e tintura não teve muito o que pensar no trabalho em desenvolvimento, então, deixamos para o próximo dia para focar no projeto.

08.05.2019 (3º dia)

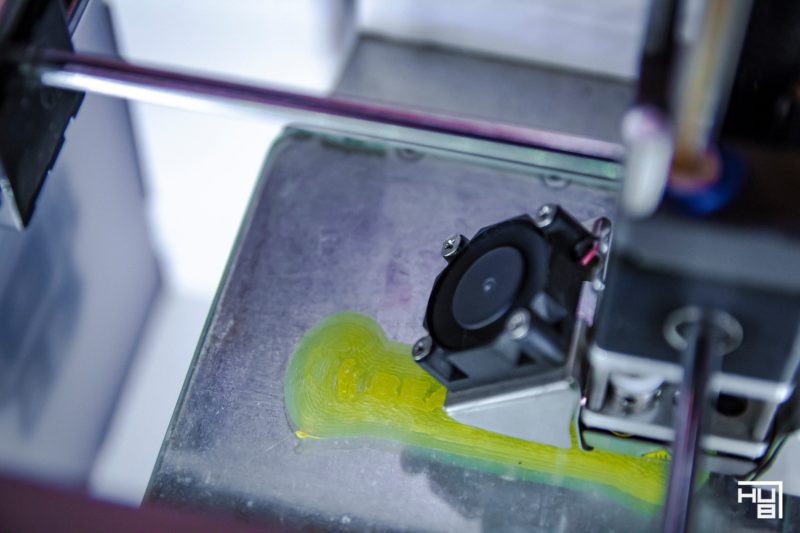

Processos de Fabricação Digital. O terceiro dia foi dedicado a impressão 3D e corte a laser! Uma palestra com o dono da MakerFactory, e uma aula introdutória com o Autodesk Fusion 360, com o mesmo, para depois imprimirmos o que projetamos no software CAD através de um software secundário, o CURA. Projetamos a logo no Paint (hahaha) e conseguimos imprimir 3D utilizando o Autodesk Fusion 360 cobrindo com o comando line a logo que desenvolvi no Paint. A logo da Beatwear foi impressa tridimensionalmente em duas cores: amarelo e roxo.

Como o 2º dia foi totalmente de aulas práticas, não tivemos tempo de escolher o biomaterial para compôr no nosso wearable. Então, deixamos uma hora do dia para escolhermos o material, e ficamos entre três bioplásticos: Gelatina, Grafite e Cascas de Banana. Esteticamente, eliminamos o de gelatina logo de cara por não atender o nosso conceito e gostos visuais, e também, por rasgar rápido, visamos a funcionalidade na hora do movimento – já que tratamos o wearable como um componente de performances.

09.05.2019 (4º dia)

Arduino day. O penúltimo dia de BootCamp foi a parte mais interessante para a minha pesquisa, pois se tratava de um dia exclusivo para a programação de arduinos, com vários sensores, leds e lilypad disponíveis para usarmos nos nossos projetos.

O projeto estava atrasado por ainda não decidirmos os materiais que iríamos usar no Beatwear, então, dedicamos um tempo para pôr uma decisão final. Eliminaremos o material que não atender a funcionalidade, como desejamos um material mais maleável, o de Cascas de Banana atendeu bem as nossas expectativas, sendo bem resistente também em comparação ao Grafite (por mais que o grafite ser muito mais lindo). Depois dessa decisão, fomos a máquina de Corte a Laser para termos a nossa luva de Mandioca e Cascas de Banana pronta.

O monitor de eletrônica estava bem ocupado orientando outros grupos, pois eram diversos projetos complexos e interessantes. O nosso grupo teve que combinar com o monitor para continuarmos no dia seguinte, explicando para ele o conceito do nosso wearable, e ele, bem compreensivo, concordou em continuarmos no último dia, até certo horário, para finalizarmos o projeto.

10.05.2019 (5º dia)

Grand Finale. O monitor de eletrônica chegou cedo para ajudar com a programação do nosso projeto, vimos um jeito dos Leds brilharem de acordo com a batida de músicas através do sensor sonoro, e, ocorreu tudo certo com a parte eletrônica.

Tudo dançando conforme a música e com o molde da luva de bioplástico pronta, passamos o dia organizando o circuito de fios do led do wearable, já que tínhamos um “problema”: alguns fios não podem ter contato para não gerar curto-circuitos ou bugs. Um desafio de design! Cuidei disso tendo que eliminar a chance de ter um led no dedão para não encostar nos outros fios, antes eliminar um led, que não funcionando nenhum.

Organizado e montadinho, terminamos o projeto a tempo, lá pelas 16h30, e foi um sucesso! Terminamos o BootCamp com a presença de professores, técnicos e alunos calouros do curso de Design Industrial e de outros cursos da Escola de Belas Artes da UFRJ. Apresentamos a Beatwear a eles, e por fim, tiramos uma grande foto para o Instituto HUB. Orgulho de ter botado fé nesse projeto maravilhoso!!

O que foi utilizado:

Bioplástico de mandioca com cascas de bananas (material da luva)

Arduino Lilypad (programação)

Sensor de som (eletrônica)

Autodesk Fusion 360 (modelagem 2D e 3D)

Fitas Leds (iluminação)

Plástico de Filamento (logo “Beatwear”)

Processos de Fabricação:

Produção de Bioplástico

Impressão 3D

Corte a Laser

Apoio:

Instituto HUB

Firjan SENAI

Parque Tecnológico da UFRJ

Agência UFRJ de Inovação

LAB3i – Laboratório de Inovação Informação e Interação

LAB FUZZY – Laboratório de Lógica Fuzzy da COPPE/UFRJ

Equipe:

Henrique Cantilho da Silva (Designer)

Thaiza Reis (Engenheira)

Roselene Augusto Sant’anna (Técnica Têxtil)

Mirian Anastácio da Silva (Designer de moda)

Quer saber mais como o wearable Beatwear foi feito desde o molde da luva cortada a laser, a logo na impressão 3D e a programação do Arduino? Acessem esse link para todas essas informações.