Na última semana, tivemos que realizar a impressão de algumas peças na 3D e nos deparamos novamente com um problema que se referia à qualidade da impressão. Antigamente possuíamos peças com qualidade razoável, visto que muitas eram para peças mecânicas, e não precisariam de tanto acabamento, afinal, eram apenas funcionais, ao longo do tempo e com mais experiências, fomos experimentando novas configurações que melhoraram as nossas peças, no que se refere à uniformidade da camada externa e resistência mecânica. Porém, de tempos para cá, notamos que as peças estavam saindo diferentes, com pequenos depósitos aleatórios de plástico que ao longo da impressão deixavam o objeto com um aspecto feio, parecia que a extrusora (ou hot end) estavam jogando mais material do que o necessário. Até então, não nos preocupamos tanto, pois os defeitos eram poucos e não havíamos modificado as configurações do Repetier, no entanto, parecia que a cada trabalho a qualidade decaía, então decidimos realizar uma calibragem e pequenos testes para ver o que estava acontecendo.

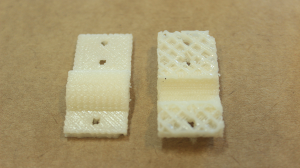

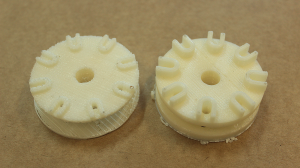

Exemplo de má qualidade em peça em ABS.

Durante a calibragem notamos que o valor de 230ºC para a extrusora era muito alto, apesar de este ser considerado um índice normal para impressão com plástico ABS, porém ao mudarmos para 220ºC percebemos uma nítida melhora da impressão. Isso ocorre pois o ABS (Acrilonitrila butadieno estireno) é um termoplástico que conforme é aquecido, adquire consistência líquida, diminuindo a sua viscosidade, aumentando assim a sua fluidez, então é necessário utilizar uma temperatura adequada para que o filamento não fique mais viscoso e menos fluido do que o previsto.

De uma maneira geral, viscosidade é uma das propriedades dos termoplásticos, que é a resistência ao fluxo que o plástico enfrenta quando está fundido, ou seja, se o plástico for muito viscoso ele tem dificuldade para escorrer pelo bico da extrusora (lembremos do mel, que é altamente viscoso), ao contrário de um plástico de viscosidade baixa que vai escorrer facilmente, ficando mais parecido com um líquido como água. Concluímos então que 230º era uma temperatura que deixava o filamento muito fluido, ocasionando no que parecia estar jogando mais material do que o necessário, notamos também que a cada aumento de 5ºC o material tornava-se mais rugoso e degradava mais a sua qualidade final. Então com um valor de 220º como considerado adequado, as camadas ficavam mais limpas e definidas, tornando a peça mais delicada, sem rugosidades.

Comparativo: antes da calibragem (esquerda) e depois (direita).

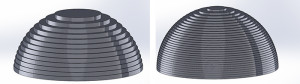

Dentre outras modificações feitas, uma das mais importantes se refere ao tamanho da camada impressa, pois camadas mais finas representam melhor o objeto, assim como uma imagem em alta resolução que possui milhões de pixels em comparação a uma imagem de baixa resolução com uma quantidade muito inferior de pixels. O lado negativo de imprimir com camadas mais finas é que o tempo de impressão aumenta, pois é necessário fazer mais camadas para completá-la. Peças mais simples podem ser impressas mais rapidamente com camadas mais grossas.

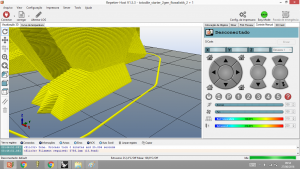

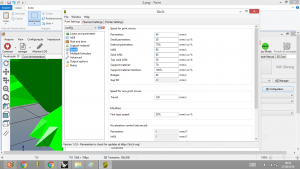

O própro software já facilita em mostrar a proporção do tamanho da camada na peça, no caso a altura da camada utilizada foi de 0,125mm.

Quanto mais camadas, melhor é a definição da peça.

https://capivalley.com.br/impressora-3d-qualidade-de-impressao/ Acesso: 28/06/2016, às 18:00

O tempo de impressão também está relacionado diretamente a velocidade configurada, que afeta diretamente a qualidade da peça, pois são inversamente proporcionais: quanto maior a velocidade, pior a qualidade.

Velocidades utilizadas que proporcionaram uma ótima qualidade de impressão.